- Kunde fragte 1.000 Cu-Bleche (Abmessung ca. 200 x 200mm) lasergeschnitten, gekantet an

- Bestellung; Teile lasergeschnitten, gekantet wurde manuell in einem Einfachst-WKZ mittels Fußtrittpresse (50 Bleche je Batterie verbaut); Teile iO geliefert, verbaut

- nach ein paar Wochen kommt erneuter Auftrag über ca. 2.500 Teile; mittlerweile war Endkunde bekannt

- Auf IAA 2017 in Frankfurt verkündet (zur Verwunderung seiner Entwickler) Dieter Zetsche (damals CEO DaimlerChrylser heute Mercedes) das die neue E-Klasse E300e nur noch als Hybrid geliefert wird (Hintergrund: BMW und VW hatten in der Premiumklasse ebenfalls Hybride vorgestellt)

- Bisher waren nur max. 3.500 Trennbleche/ 50 Trennbleche pro Batterie = 70 Batterien aufgebaut worden zudem in Joint Venture DC mit Accumotive (https://group.mercedes-benz.com/company/locations/production-network-kamenz.html)

- Serien-WKZ wurde bei Kunde beauftragt, jedoch nicht in absehbarer Zeit fertig.

- Parallel war die Materialbeschaffung in 2017 problematisch; limitierte Kontingente in den Walzwerken: Wer zum Jahresende 2017 nicht bestellt hat, ging in 2018 „leer“ aus.

- DC und Lieferkette war klar, Sie hätten das Problem des Materials erkannt und seien in der Beschaffung.

- mechaSYS reservierte (vorausschauend) Kontigent von 35 to über Rohbandwerk und Walzwerk, Bindung bis Ende Januar 2018

- Im Januar 2018 zeigte sich: weder DC noch die Lieferkette davor hatte vorgesorgt. Das komplette Kontingent von mechaSYS kam zum Tragen. Abstimmung war: kurzfristige Zahlungsbedingungen da andernfalls mechaSYS die Liquidität ausgegangen wäre.

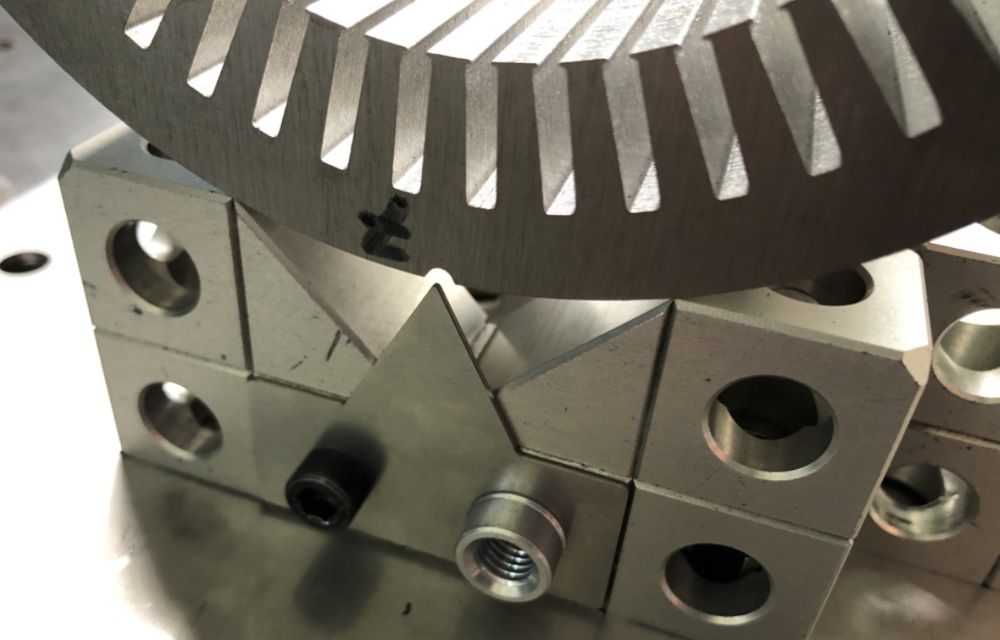

- Aufgrund der Automotive-Anforderung wurde binnen 6 Wochen eine Roboterzelle aus dem Boden gestampft: Einlegen der geschnittenen Bleche, Kanten und wieder ablegen in 70er-Stapel in Abhol-Kassetten; die Inbetriebnahme war die Geschichte mit der Programmierung und Fernwartung… 😊

- Ergebnis: mechaSYS fertigte 145.000 Einzelbleche gekantet und verpackt in Schutztüten zu je 70 Stück und in beigestelle Karton/ auf Euro-Palette, eingestretched

- Materialbedarf 36 to Rohmaterial Rein-Kupfer zu 1.000 x 1.000 x 0,6mm, reiner Materialwert 360.000,- Euro

- Serien-WKZ ging nie in Betrieb, Fertigung nach „Musterauftrag“ eingestellt, da Batteriekonzept überarbeitet; Projekt abgeschlossen ohne Reklamation und ohne einen Besuch seitens Qualität des Kunden

Es war klar: erste X-10.000 Teile müssen durch Muster gedeckt werden.