Kontakttechnik

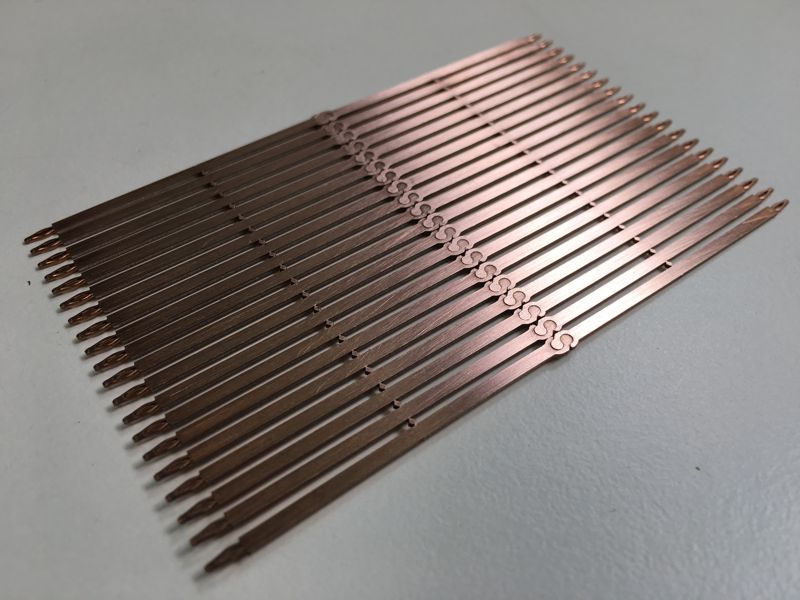

Leiterplatteneinpresstechnik, lasergeschnittene, geprägte und galvanisierte Stecker, umgestanzte, finalisierte Kontaktteile oder komplett gestanzte Stecker. Die jeweils erforderliche Stückzahl und die Dringlichkeit im Projekt entscheiden über den gewählten Prozess. Wenn Sie sich noch am Anfang der Entwicklung Ihrer Baugruppe befinden, sind lasergeschnittene Prototypen die günstigere Wahl. Änderungen und Anpassungen in den jeweiligen Musterphasen können unkompliziert realisiert werden. Wenn das Design final feststeht, kann selbstverständlich ein Werkzeug realisiert und gestanzt werden.

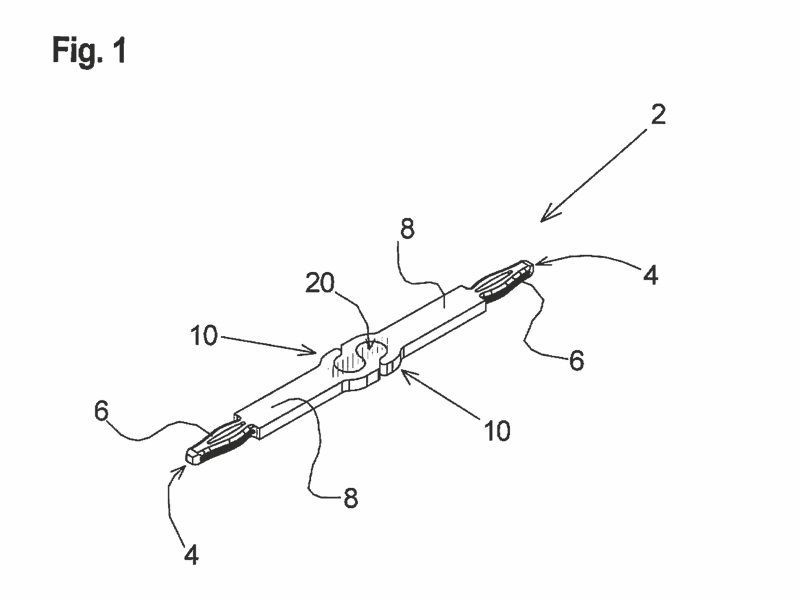

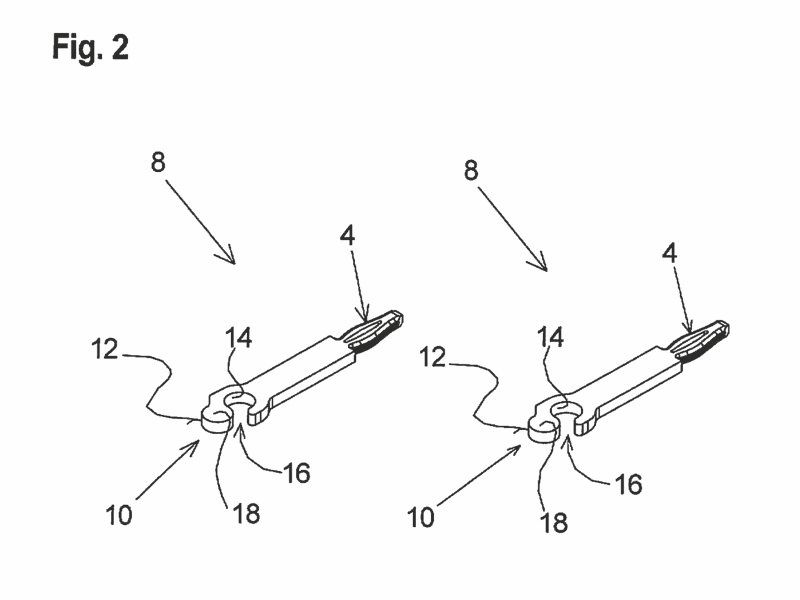

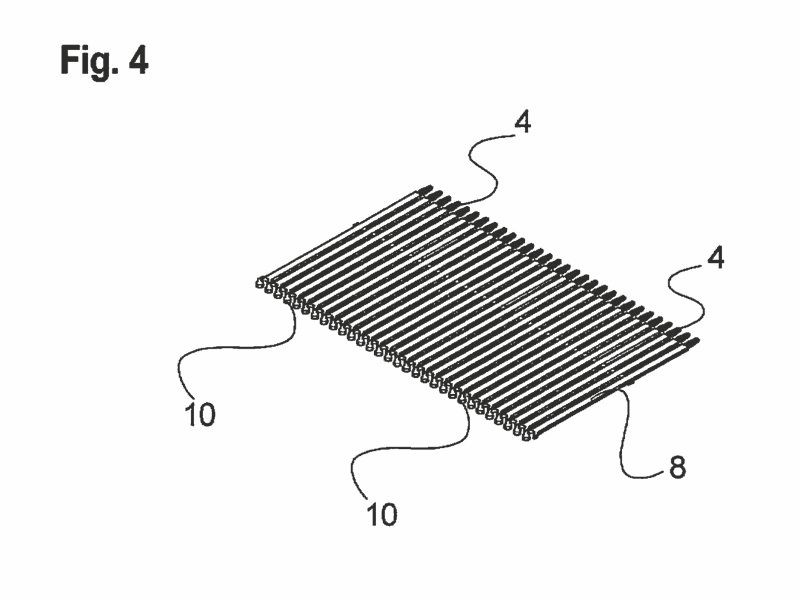

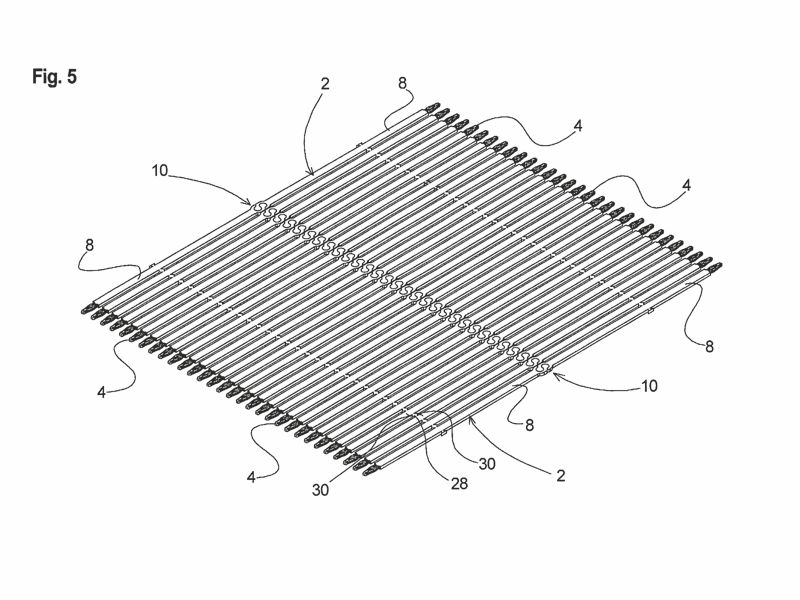

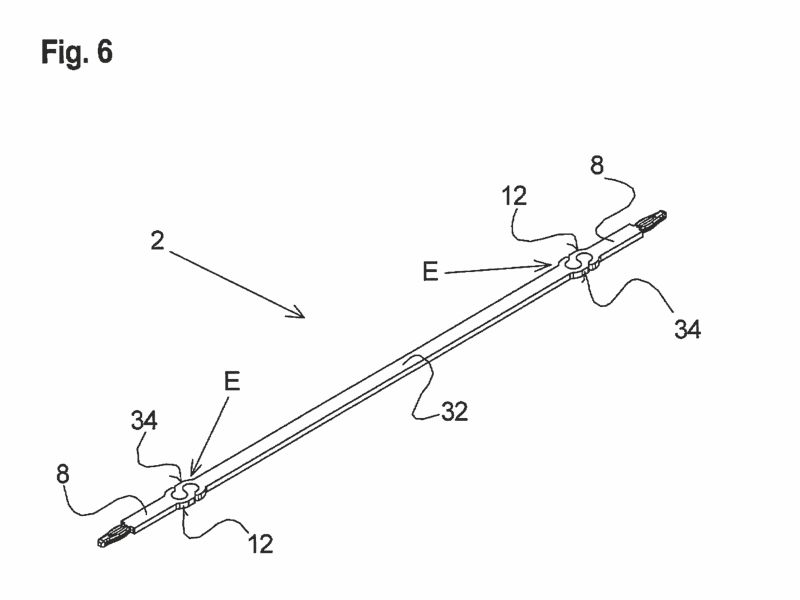

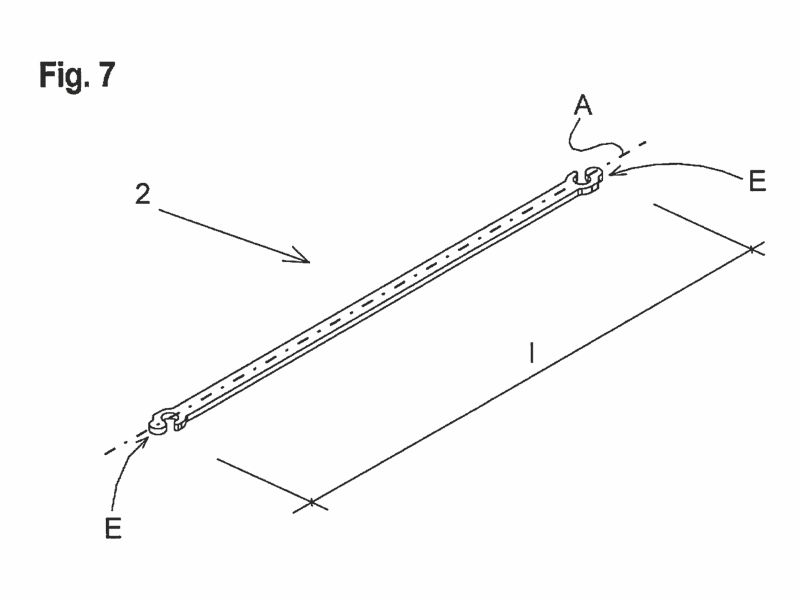

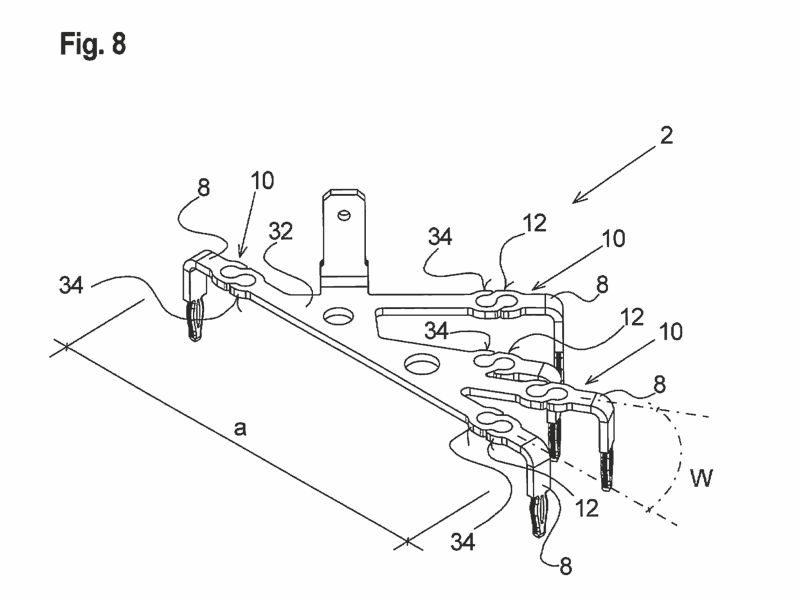

- DPMA Gebrauchsmusterschrift DE 20 2017 105 620 U1

-

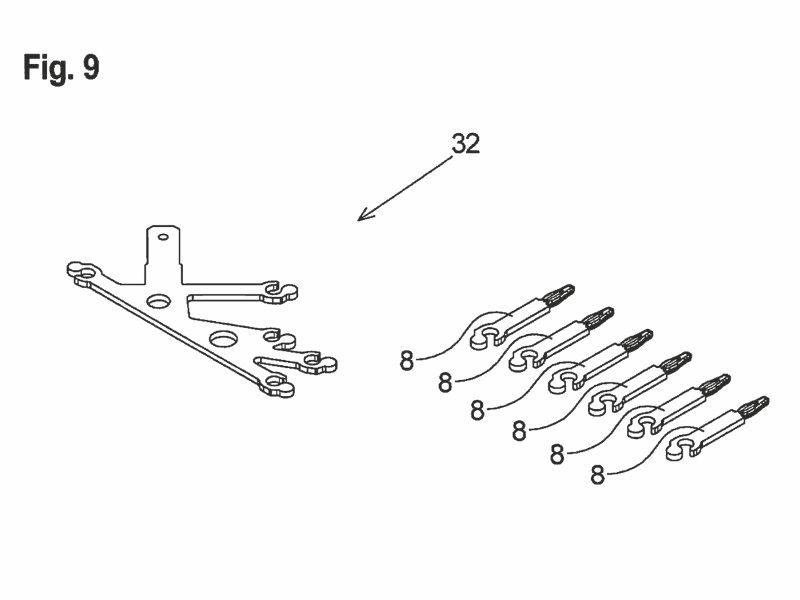

Um-Stanzen bestehender Pins 2.500 Stück als Muster, final waren es 480.000 Stück

- Kunde hatte fertig gestanzte Teile als Spulenware auf Lager und benötigte Stecker für neues Design (gekürzt, neue Fase abgeprägt und vereinzelt)

- Kunde wollte Streifenabschnitte schicken und wir sollten die Teile in drei Einzelteilarbeitsgängen Teile zu fertigen (3 Arbeitsgänge je Teil bei 2.500 Teile = 7.500 Arbeitsgänge)

- Kunde erhöhte im Angebotsprozess die Stückzahl auf 10.000 Teile (Überlegung 30.000 Arbeitsgänge bei 0,30 Euro/ Arbeitsgang =10.000 Euro)

- mechaSYS beschloss ein Stanz-WKZ in Folgeverbund anzubieten (VK 9.500,- Euro)

- nach Fertigstellung WKZ und erster 18.000 Teile stellte Kunde Spulenturm(!) bei

- Ergebnis: mechaSYS hat 480.000 Teile gestanzt. Serien-WKZ für mehrere x-10.000 Euro wurde gestoppt

-

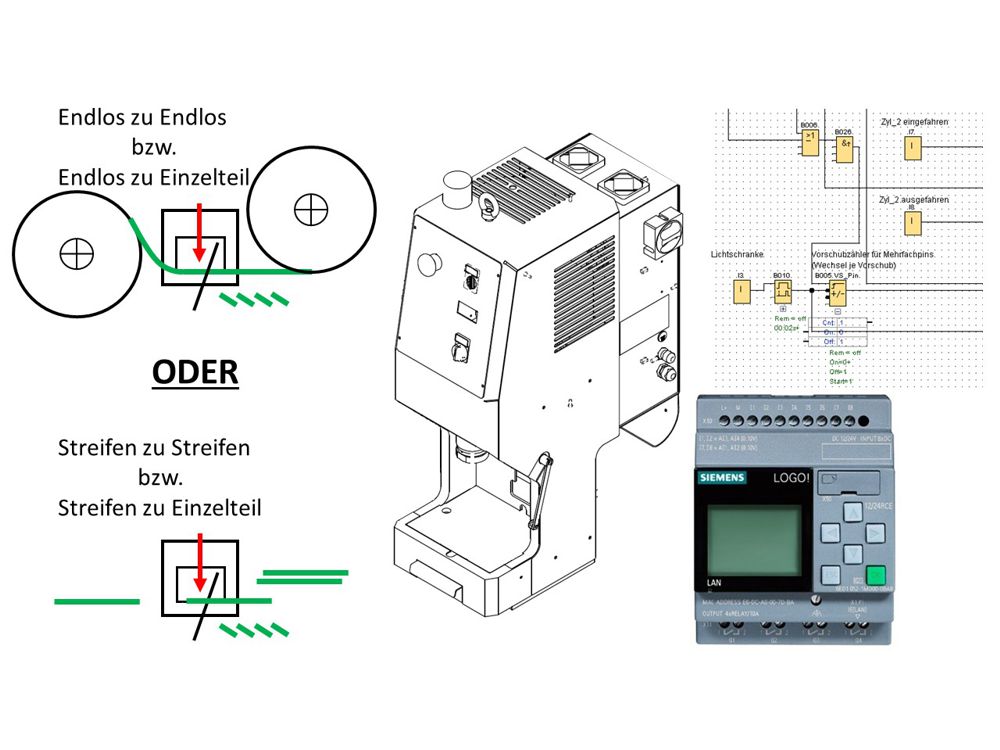

Umbau Crimp-Presse in Stanzautomat mittels Siemens Logo®-Steuerung

- 250 Teile in Summe angefragt: lasergeschnitten und gebogen aus stufengefrästem Band

- danach Kundenwunsch/ Stückzahlerhöhung auf 2.000 Satz (1 Satz 6 Sorten), Anforderung partieller Glattschnittanteil 60% für Lackdrahtkontaktierung in SKV (Schneid-Klemm-Verbindung)

- mechaSYS legt Prozess aus für Laserschneid-Design und weitere Abfolge

- Kunde übernimmt Daten für WKZ-Auslegung

- mechaSYS baut Crimp-Pressen um und erweitert Maschinen Steuerung mittels Logo®-Steuerung von Siemens (elektromechanische Crimp-Presse und Umbau unter 9.000,- Euro je Presse(!))

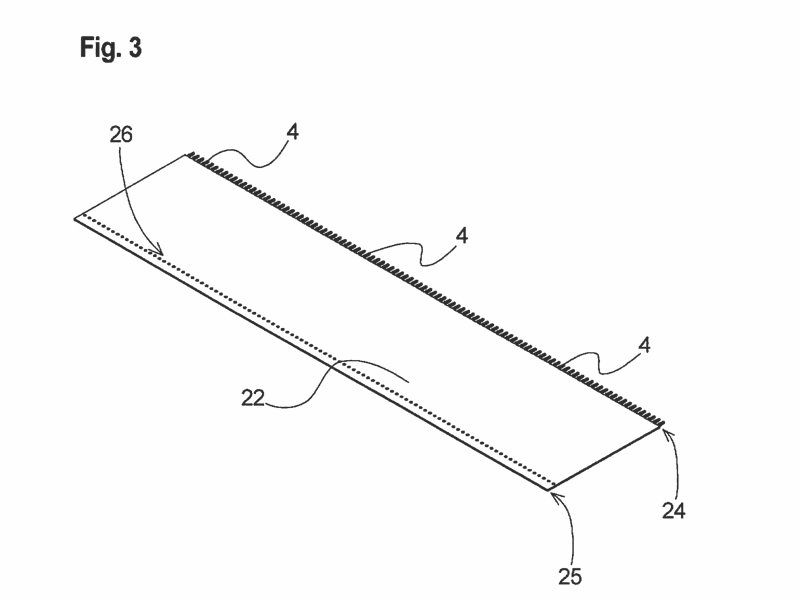

- Teile wurden im 500mm-Nutzen lasergeschnitten und waren mittels Mirko-Anbindung im Streifen fixiert, danach in Folge-Verbund-Werkzeug des Kunden gebogen und final vereinzelt

- Entwicklung der Messaufnahme für Profilvermessung als Blechkonstruktion (Bild vorhanden); Zwangsausrichtung/ „Idiotensicher“

- Teile gefertigt und vermessen, sortenrein verpackt für nachgelagertem Kunststoffumspritz-Prozess

- Vorteil Kunde: gewonnener Serienprozess da Prototypen/ Funktionsbereiche in Serienqualität