Automotive

Das Leistungsspektrum für die Kraftfahrzeugindustrie reicht von den ersten A-Mustern bis zu den C-Mustern in der Vorserie. Wir fertigen unter anderem Kontaktfedern und Steckkontakte mit teilweise vorgestanzter Leiterplatten-Einpresstechnik sowie Stromschienen aus Kupferlegierungen. Darüber hinaus fertigen wir Rotor- und Stator-Blech-Bauteile, die lasergeschnitten und montiert (verbacken oder verschweißt) sind.

- Ringe für Stecker

- OEM hat Stecker an KFZ-Kabelbaum optimiert

- Leider wurde die Toleranzrechnung nicht gemacht

- Ausfall von Fahrzeugen in Feld

- Um Fahrzeuge in Betrieb nehmen zu können werden je Kabelbaum 3 Adapterringe benötigt Durchmesser ca. 40mm in Blechstärke 0,15mm; gefertigt aus hochfestem, vorversilbertem Band

- In China stehen 220.000 Fahrzeuge teilweise auf Halde, sprich vakant 660.000 Ringe

- mechaSYS fertigt binnen 2 Woche erste 800 Stück

- aufgrund Überbrückung Muster-Phase bis Serien realisierte mechaSYS mittlerweile 85.000 Ringe

- Alternative Tausch der Kabelbäume je Fahrzeug 3.000,- Euro Potentieller Schaden 660 Mio

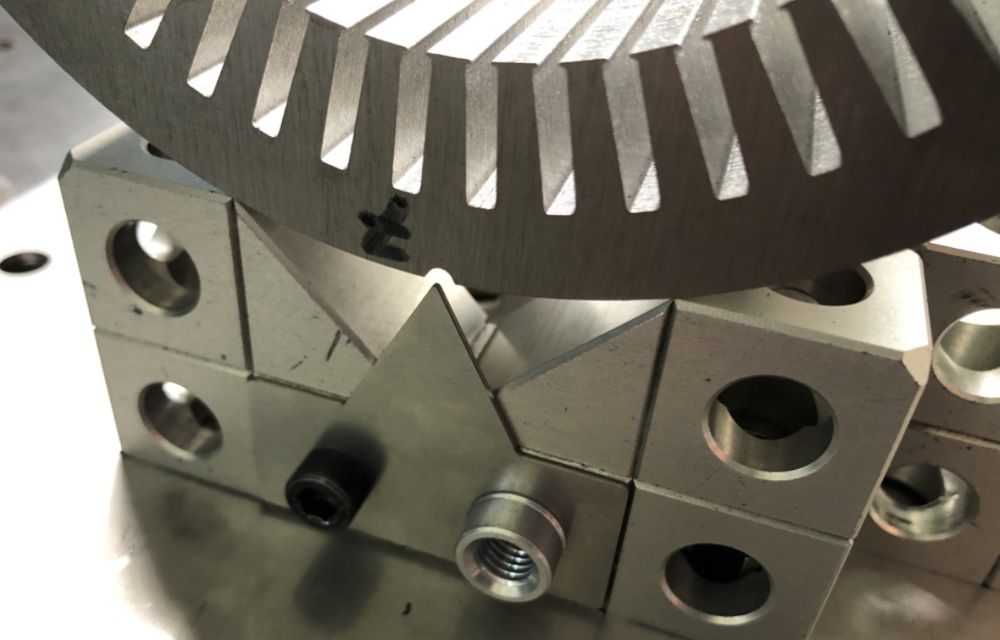

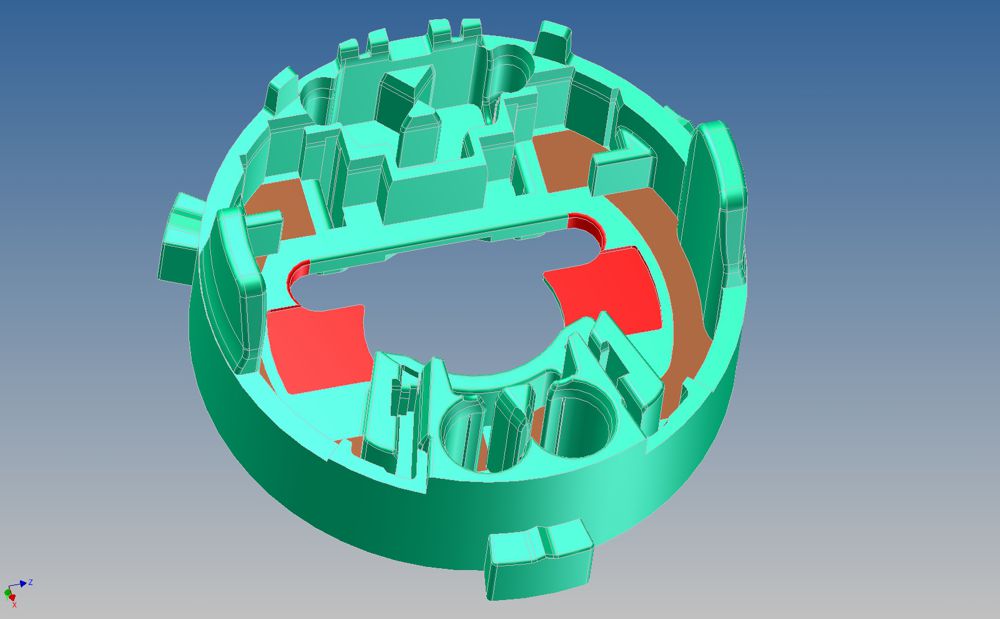

- Rotor / Stator

- Kunde fragte erste 20 Satz Muster für Motorenentwicklung (Anfang 2021; 2. Jahr in Corona)

(je Satz = 1x Stator; 3x Rotorscheibe aufgrund Magnetlänge) - Serienbeauftragung aufgrund verspätetem Design-Freeze zu spät gestartet

- Kunde erhöhte Stückzahl auf 50 Satz in Backlack-Technologie

- Kunde fragte weiter Stückzahl mittlerweile 300 Satz und gab Lieferkette bis OEM bekannt, wie auch erhöhte Anforderungen, die aber bereits erfüllt wurden (ZEISS-Messtechnik DuraMax500 im Haus; 100% Vermessung)

- Meine Frau gab zu bedenken: „Wenn eine Reklamation ins Haus steht, sind mehr Besucher im Haus wie Mitarbeiter bei mechaSYS angestellt.“ Ich versuchte das Projekt abzulehnen.

- Kunde fragte unter welchen Bedingungen ich annehme würde. Meine Aussage: „Keine wöchentlichen Elefanten-Meetings/ Reporting.“ Direkter Kunde willigte ein.

- Messprogramm mit Messtechniker des Kunden wurde abgestimmt und in Lieferkette kommuniziert

- Duplizierung der Messvorrichtungen durch mechaSYS für alle 3 in folgender Lieferkette;

- 2 Teile gingen als Freigabeteile und Messbericht „auf Reise“ – Freigabe erteilt!

- Kunde (Entwicklungsleiter Vorserie) koordinierte mit meiner Frau und mir 1x(!) wöchentlich telefonisch die Abrufe

- Aufgrund Komplexität der Rotoren koordinierte mechaSYS parallel die Stanzwerkzeuge mit Unterlieferanten (Umsatzvolumen 420.000,- Euro für Kunde)

- am Ende waren es 3.360 Rotoren-Scheiben gestanzt, paketiert, verbacken 100% vermessen und 1.346 Statoren (108 Bleche je Stator = über 145.368 Einzelbleche lasergeschnitten, händisch paketiert in 6 Vorrichtungen und verbacken); alle Teile 100% vermessen und dokumentiert (Bildmaterial vorhanden)

- Laserschneidzeit über 2.500 Stunden nur im Jahr 2022

- Keine Reklamation hinsichtlich Lieferung noch Qualität, kein einziger Besuch seitens Qualität aus der Lieferkette

- Kunde fragte erste 20 Satz Muster für Motorenentwicklung (Anfang 2021; 2. Jahr in Corona)

- Bau Laserschweißanlage aufgrund Kundenprojekt

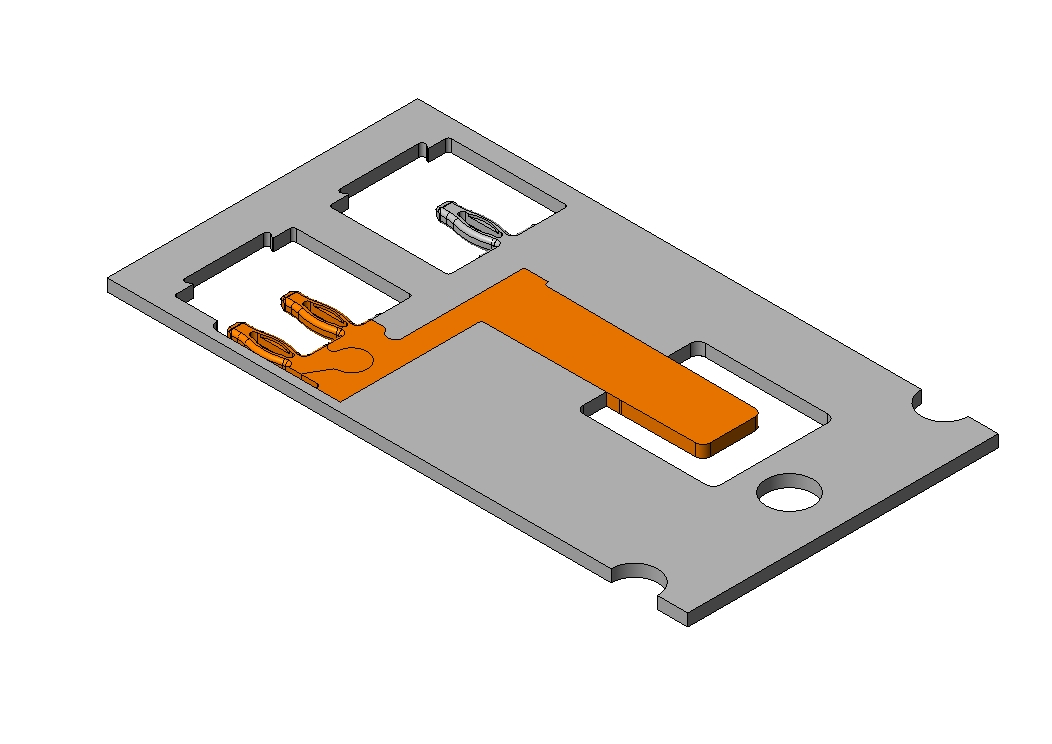

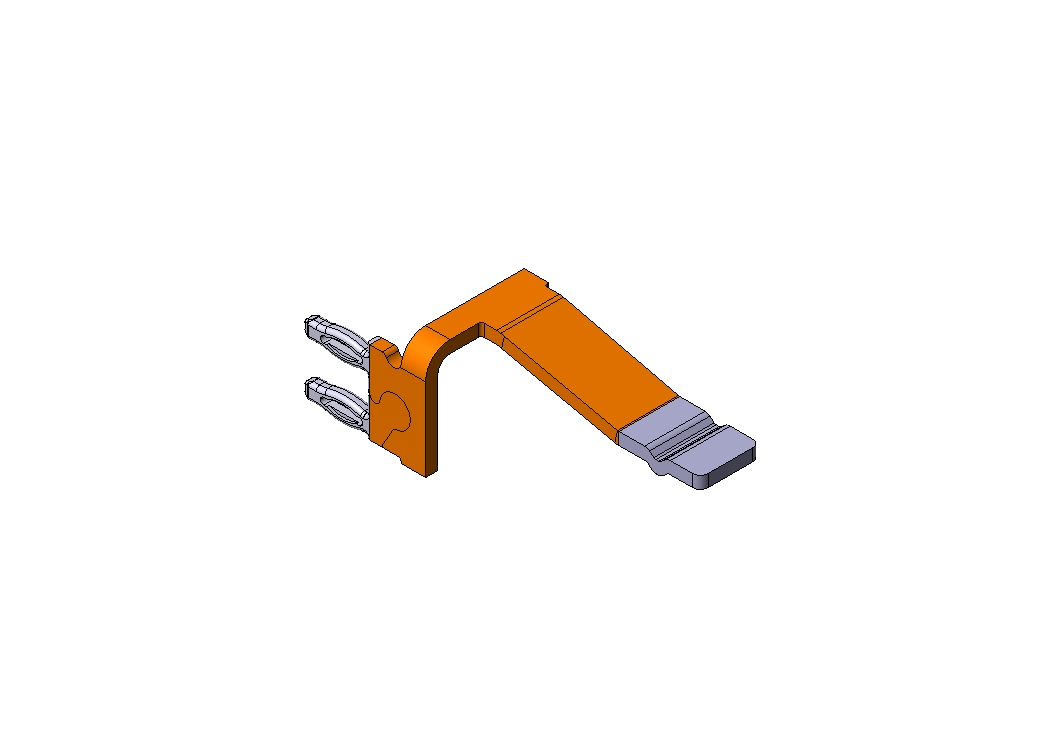

- Kunde benötigt geschweißte Muster für Vorserie (Einpresszone EloPin mit Doppelpin)

- Versuch bei Trumpf im Labor die Teile schweißen zu lassen scheiterte aufgrund Stückzahl

- Kauf einer Maschine mit Lieferzeit 8 Monate eher länger, Kostenpunkt 220.000 Euro fern jeder Realität

- mechaSYS baut CNC-Schweißmaschine selbst binnen 5 Wochen (Kauf 2er Achsen und leere Steuerung); Achsen verbaut als X-Y-Tisch mit Höhenverstellung; Eigenkonstruktion Gestell hergestellt als Schweißkonstruktion durch befreundeten Schlosser.

Reparatur-Schweißlaser und Argon-Schutzgasspülung werden mittels Optokoppler in Steuerung integriert – Anlage läuft. Einzelteil-Programmierung, Steuerung Siemens, Schachtelung auf Maschinetisch für Wirtschaftlichkeit - Aufgrund von Verzug des Serien-WKZs und nach eingehender Validierung gingen erste 2.000 Satz geschweißte Stecker in Abstimmung mit OEM in Steuergeräte der Serie

- Kundevorteil. Time-To-Market

- Mittlerweile fertigt mechaSYS auf dieser Anlage u.a. auch Serienteile von Schweißbaugruppen für den Anlagenbau (Bildmaterial vorhanden)

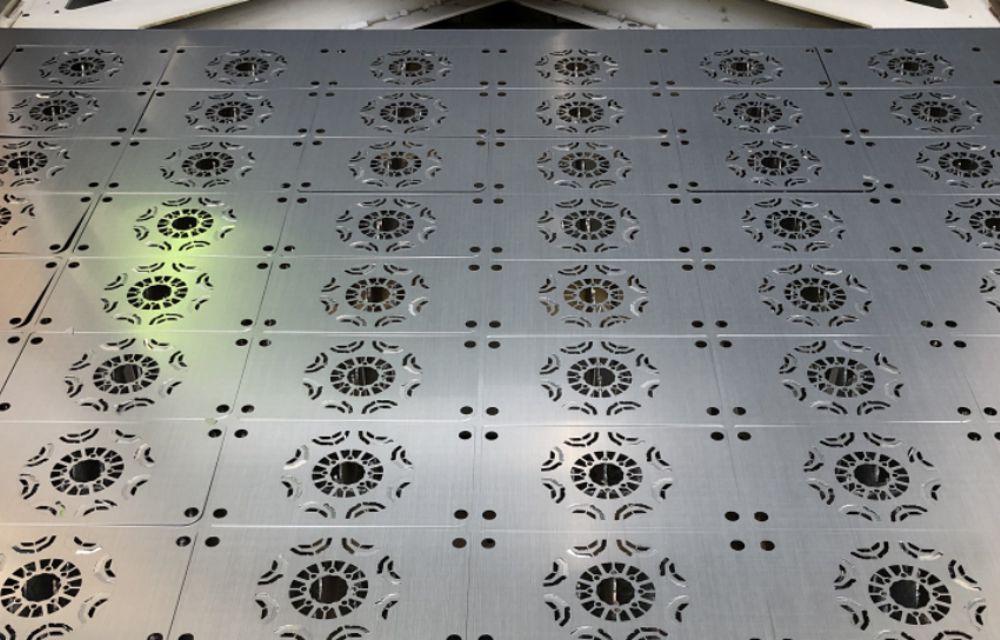

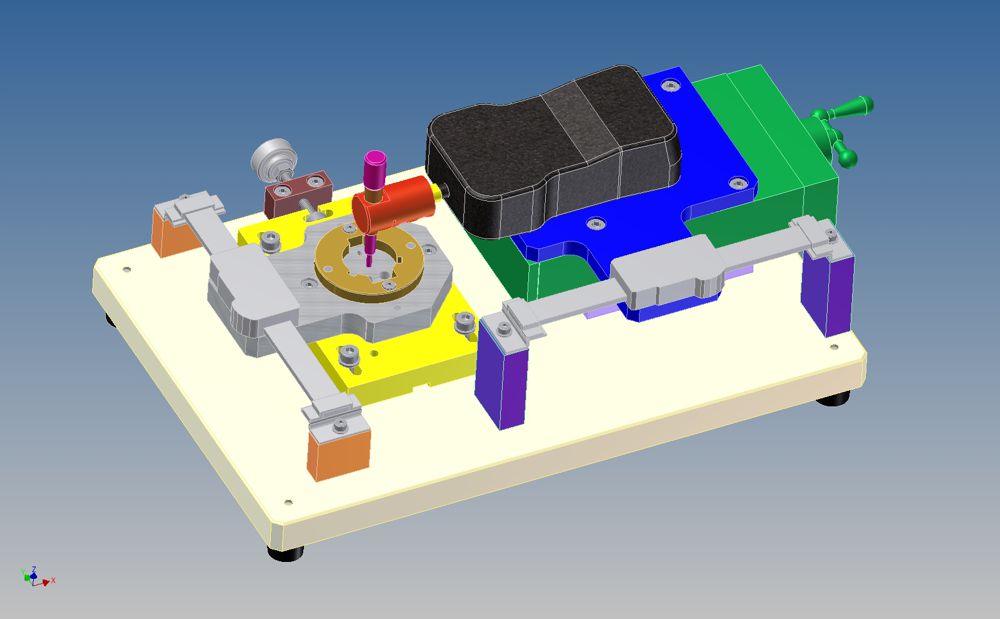

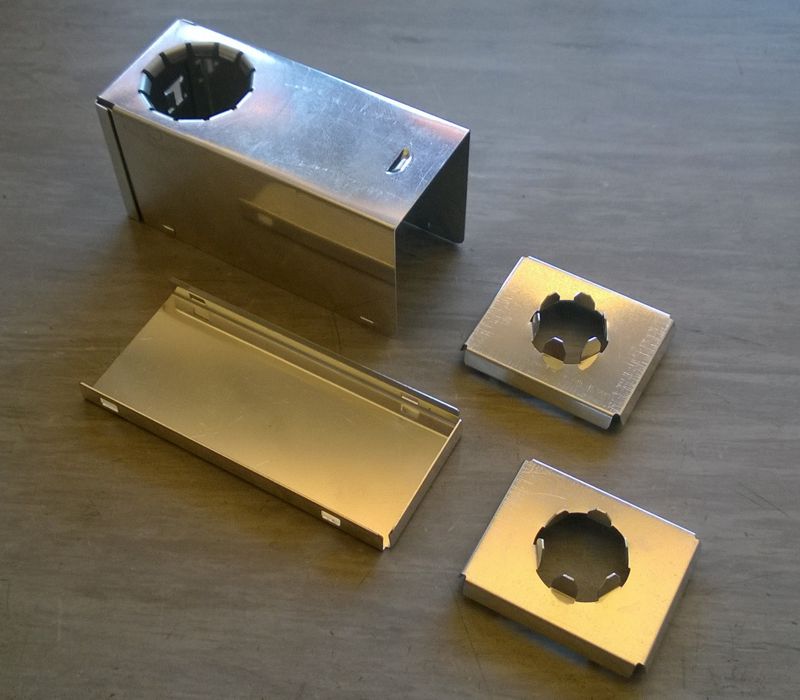

- Batteriebleche / Roboterintegration

- Kunde fragte 1.000 Cu-Bleche (Abmessung ca. 200 x 200mm) lasergeschnitten, gekantet an

- Bestellung: Teile lasergeschnitten, gekantet wurde manuell in einem Einfachst-WKZ mittels Fußtrittpresse (50 Bleche je Batterie verbaut); Teile iO geliefert, verbaut

- nach ein paar Wochen kommt erneuter Auftrag über ca. 2.500 Teile; mittlerweile war Endkunde bekannt

- Bisher waren nur max. 3.500 Trennbleche/ 50 Trennbleche pro Batterie = 70 Batterien aufgebaut worden.

- Serien-WKZ wurde bei Kunde beauftragt, jedoch nicht in absehbarer Zeit fertig.

Es war klar: erste X-10.000 Teile müssen durch Muster gedeckt werden. - Parallel war die Materialbeschaffung in 2017 problematisch; limitierte Kontingente in den Walzwerken: Wer zum Jahresende 2017 nicht bestellt hat, ging in 2018 „leer“ aus.

- Lieferkette war klar, Sie hätten das Problem des Materials erkannt und seien in der Beschaffung.

- mechaSYS reservierte (vorausschauend) Kontigent von 35 to über Rohbandwerk und Walzwerk, Bindung bis Ende Januar 2018

- Im Januar 2018 zeigte sich: Die Lieferkette hatte nicht vorgesorgt. Das komplette Kontingent von mechaSYS kam zum Tragen. Abstimmung war: kurzfristige Zahlungsbedingungen da andernfalls mechaSYS die Liquidität ausgegangen wäre.

- Aufgrund der Automotive-Anforderung wurde binnen 6 Wochen eine Roboterzelle aus dem Boden gestampft: Einlegen der geschnittenen Bleche, Kanten und wieder ablegen in 70er-Stapel in Abhol-Kassetten; die Inbetriebnahme war die Geschichte mit der Programmierung und Fernwartung…

- Ergebnis: mechaSYS fertigte 145.000 Einzelbleche gekantet und verpackt in Schutztüten zu je 70 Stück und in beigestelle Karton/ auf Euro-Palette, eingestretched

- Materialbedarf 36 to Rohmaterial Rein-Kupfer zu 1.000 x 1.000 x 0,6mm, reiner Materialwert 360.000,- Euro

- Serien-WKZ ging nie in Betrieb, Fertigung nach „Musterauftrag“ eingestellt, da Batteriekonzept überarbeitet; Projekt abgeschlossen ohne Reklamation und ohne einen Besuch seitens Qualität des Kunden

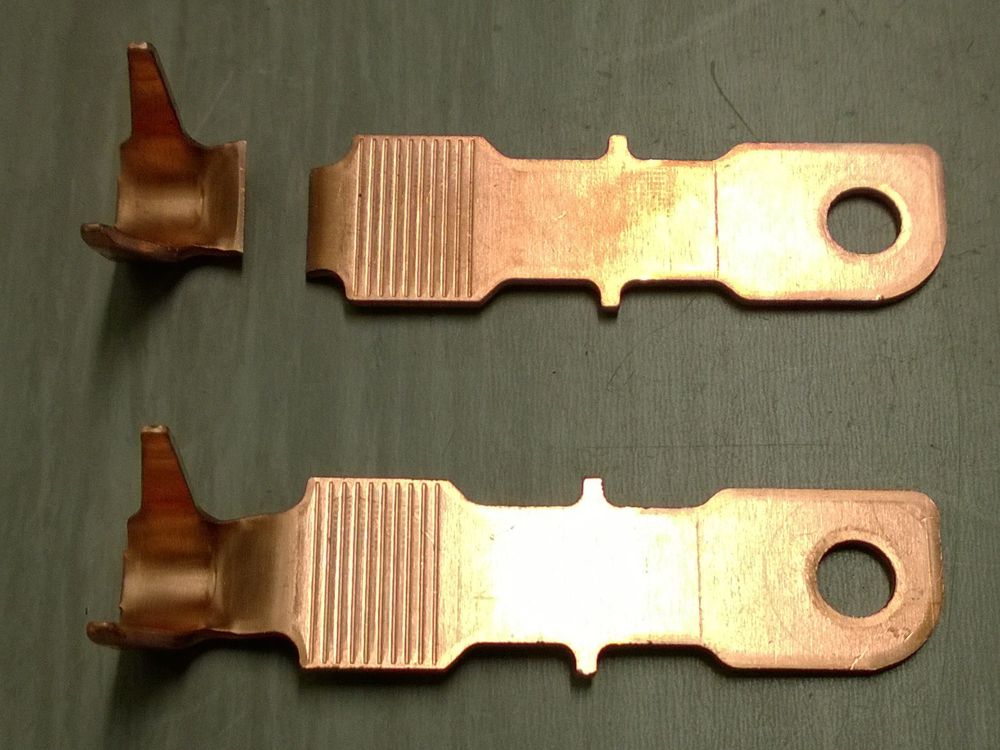

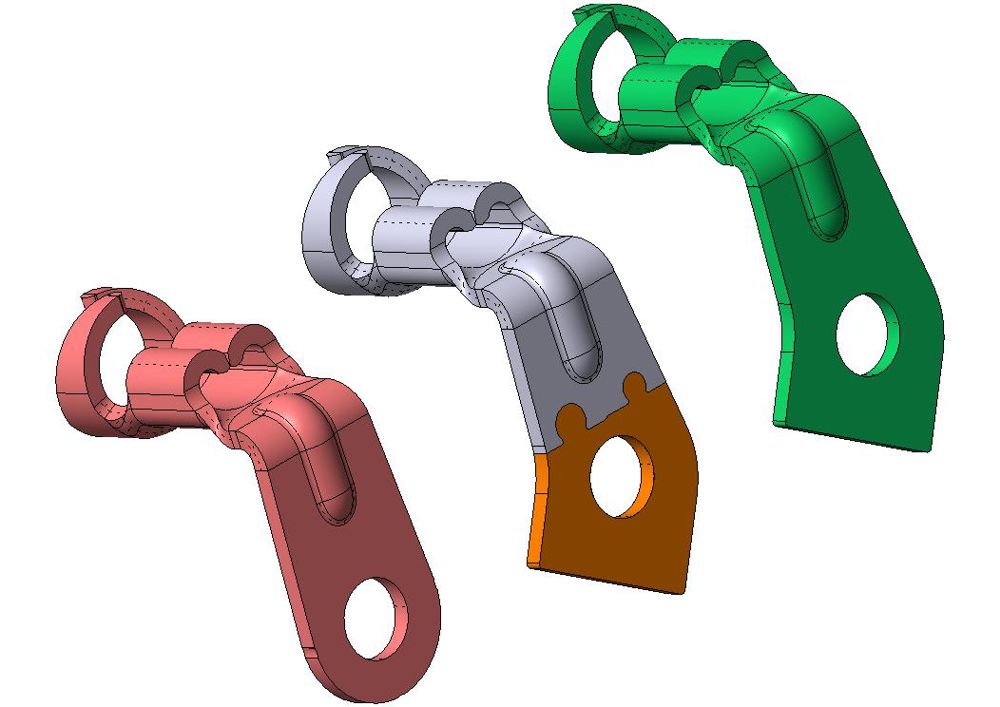

- Kabelschuhe in Cu-Al Reibschweißverbindung

- Kunde, Kabelbaumhersteller, Tier 1, fragte Muster von Kabelschuhen an;

Produkt: Kabelbaum C-Klasse; klassisch in Crimp-Verbindung und unter Gewichtsreduktionsaspekten nach neuem Konzept - Kunde suchte Konzept für Verbindung von Al-Mehrlitzenkabel zu Cu-Kabelschuh (Hintergrund: Gewichtsreduktion im Vergleich zu Cu und dennoch hohe Stromtragfähigkeit)

- mechaSYS lieferte wasserstrahlgeschnittene Kabelschuhe fertig geformt und galvanisiert

- anteilige Werkezugkosten von unter 2.600 Euro für einen individuellen Kunden-Kabelschuh (idR. waren damals WKZ-Kosten bei 8-10.000 Euro angesetzt) – Wolfgang Härter, mit seinem Bruder Gerhard, Gründer der Härter GmbH mit damals 1.500 MA, sagte bei einem Messebesuch auf der BlechExpo in Stuttgart wortwörtlich zu mir: „Kerle, du spinsch, des isch vielz wenig“

- darüber zeigte mechaSYS die Möglichkeit der Reibschweißvorzüge von NiP-Galvanik auf, worauf die Reibschweißverbindung fußt (Nickel-Phosphor hat eine raue Oberfläche und bildet zudem die Sperrschicht zum Grundmaterial, was die Kontaktkorrosion von Cu zu AL vermeidet, was andernfalls über Lebensdauer einen Totalausfall bedeuten würde)

- zum Schutz der Reibschweißstelle vor Korrosion wurde diese mit Kunststoff überspritzt

- aufgrund von Vertragslage GHV auf Gegenseitigkeit lag die Patentanmeldung beim Kunden

- mittlerweile ist diese Technik: „State of the Art“

- Realisation/ Benefit für Kunde: über 5 Mio. Fahrzeuge mit dieser Technik ausgestattet

- Kunde, Kabelbaumhersteller, Tier 1, fragte Muster von Kabelschuhen an;

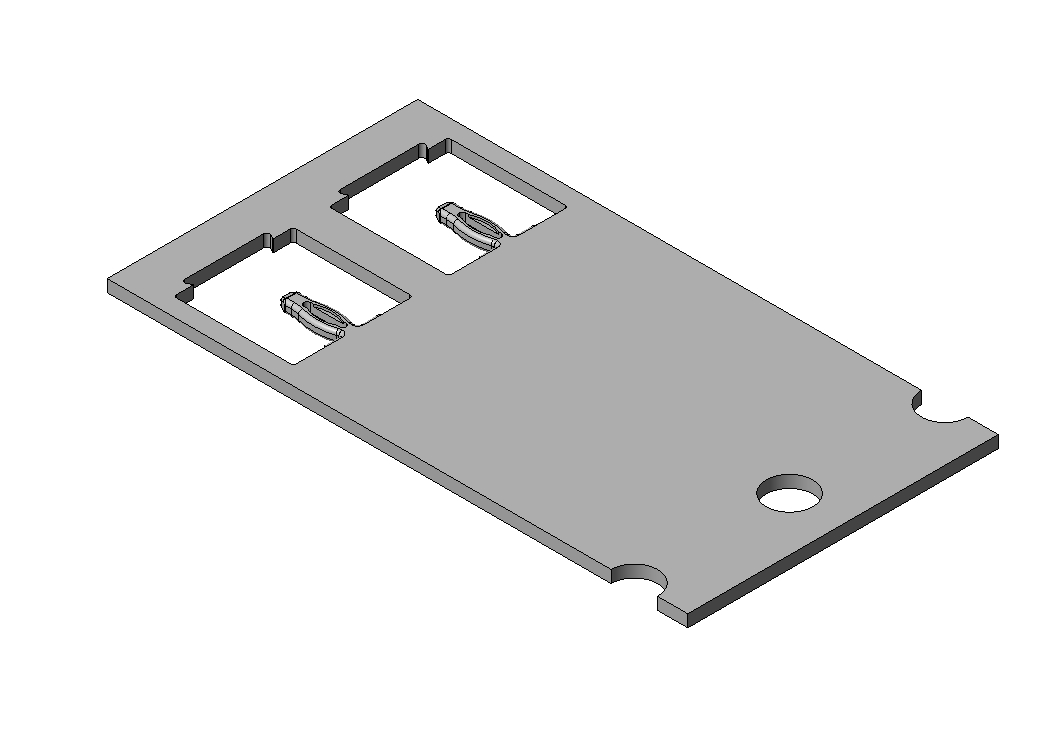

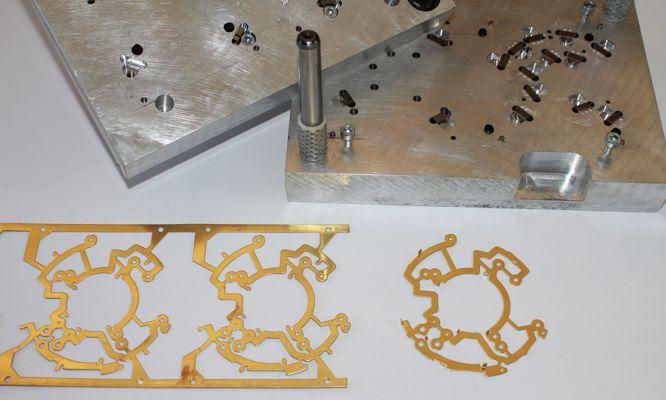

- Biege-Trenn-Werkzeug auf Aluminum-Basis für Lenkradsteuerung

- Kunde kauft Geschäftsfeld eines Marktbegleiters auf und verlagert Produktion zu sich

- Nicht alle Fertigungsmaschinen werden übernommen, teilweise Anlagen mit Werkzeugen verschrottet

- Lagerbestände wurde gebucht und in Käufer-ERP-System übernommen.

Mit einem Fehler: Rohstanzware für wurde als Fertigteil für Auslieferung gebucht und verbucht. - Problem WKZ war verschrottet und Kunde musste ausliefern. Doch wie fertigen ohne WKZ?

- Idee des damaligen Prokuristen und Leiter Projektmanagement die Teile mit Zange zu trennen und händisch zu biegen (12 Biegestellen je Teil).

- mechaSYS konstruierte und baute Biege-Trenn-Werkzeug aus Alu-Basis und Stahleinsätzen: MEIN erstes Projekt mit Fertigung nach Gründung der mechaSYS GmbH

- Teile werden in Garage zwischen Obstkisten gefertigt und in Kundenblister verpackt

- Vermessung der Teile aufgrund Unternehmensverkauf/ somit Kunde neuer Lieferant mit PPAP-Freigabe und Vermessung; Lieferung der ca. 880 Teile ohne Reklamation (WKZ noch vorhanden)

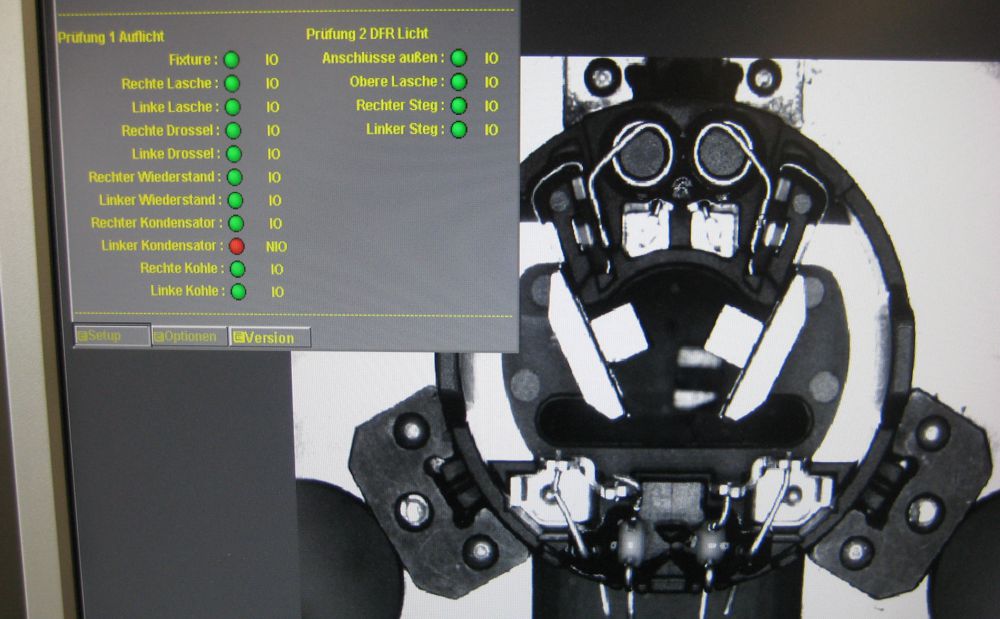

- Motor Drosselklappensteller M36 / M34

- Zweilieferanten-Strategie seitens Tier1: Deutsche Entwicklung des Drosselklappensteller-Motor besteht nicht Dauerlauftest (Kohleverschleiß zu hoch, Federkraft nach Dauertest zu gering; Potenzielle Gefahr aus FMEA: Porsche überholt Traktor, fährt über Schlagloch und Motor verliert Kommutierung und schaltet in Notbetrieb; Fahrer kann kein Gas mehr geben und rast in entgegenkommende LKW)

- Marktaufteilung 30-40 % Weltmarkt des neuen Motors soll über Deutschland beliefert werden 60-70% mit Entwicklung aus Japan; Japan war mittlerweile mit Fukushima in Sperrgebiet Entwicklung und Anlage nicht mehr verfügbar

- Anfrage bei mir (noch vor mechaSYS) ob ich mir wieder eine Federauslegung zutrauen würde?

- Unsere Aufgabe: Untersuchung und Definition der Abstellmaßnahme im laufenden Prozess. Danach Federauslegung und Präsentation vor Kunde und Endkunde sowie Betreuung des Serienstarts bei Tier 1 als externer Ingenieur.

- Abschlussgespräch mit SQM (Sourcing Quality Manager) war eindeutig: „Wenn Sie zukünftig für uns was entwickeln, fertigen Sie uns bitte IMMER (mit Nachdruck) ein Muster. Denn PowerPoint-Ingenieure haben will selbst genug.“ – Der Start für mechaSYS! (wie wir heute sind…)

- Kabelschuh-Modifikation bei Tier1 ohne Bekanntgabe bei OEM,

stehende Fertigung / Endmontage

- Tier1 hat Design an Anschraublasche des Kabelschuhs modifiziert um eine Vereinfachung bei der Endmontage/ Ausrichtung zur Gegenseite zu erreichen

- Leider wurde die Modifikation nicht in der Lieferkette kommuniziert

- stehendes Band beim OEM, da die Geometrie nicht zum alten Greifersystem passte

- Anruf bei mechaSYS und Daten vorab

- Rohteile von Kunde mittels Taxi und Umbau auf neue Geometrie an 15 Stück

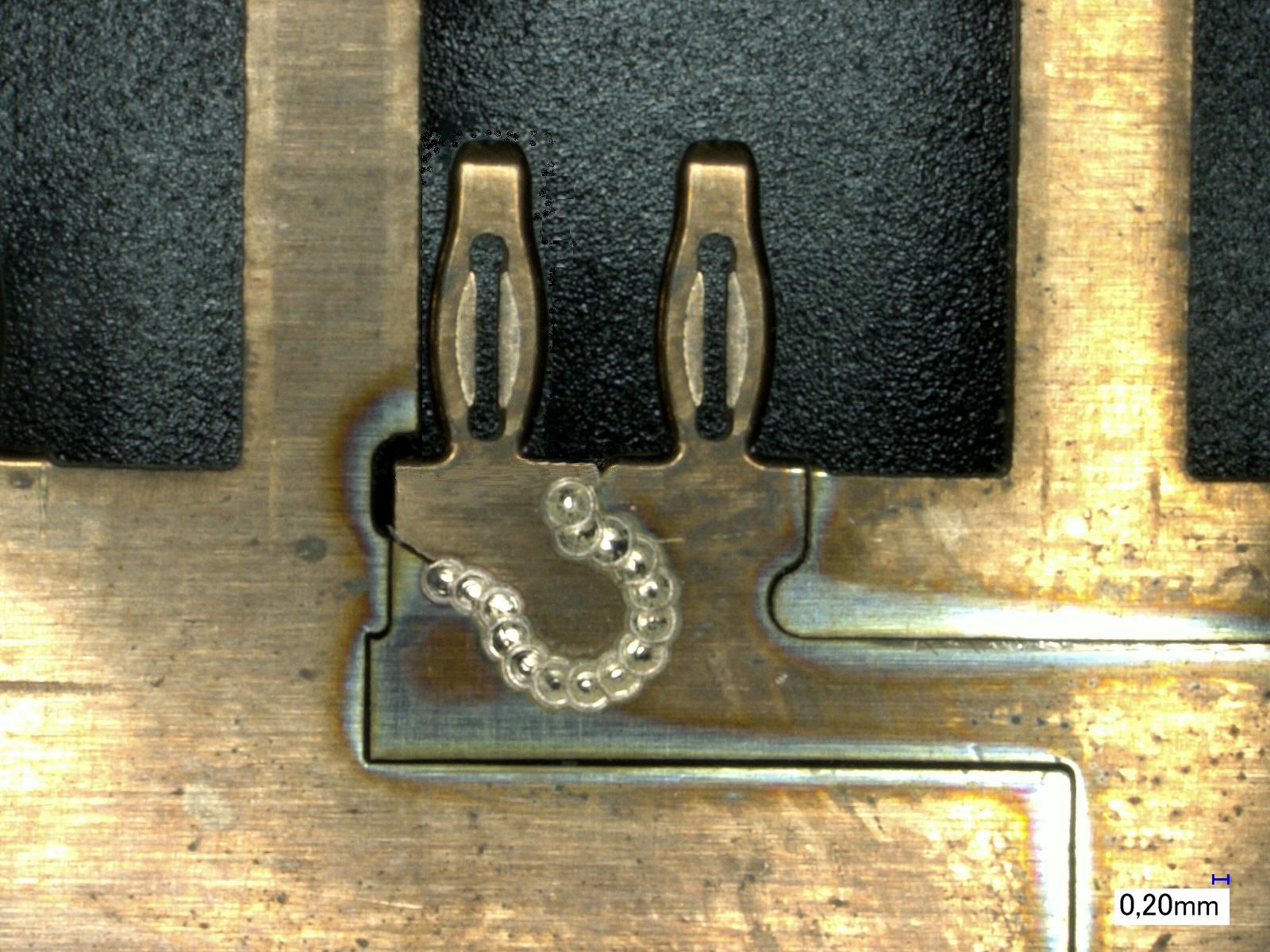

- Montage der Anpassung durch verpresste Puzzle-Geometrie (Bildmaterial/ Teile vorhanden)

- Lösung für den Kunde binnen 4 Stunden realisiert

- Shielding

- Abschirmbleche für E-Mobilität und Ladestecker

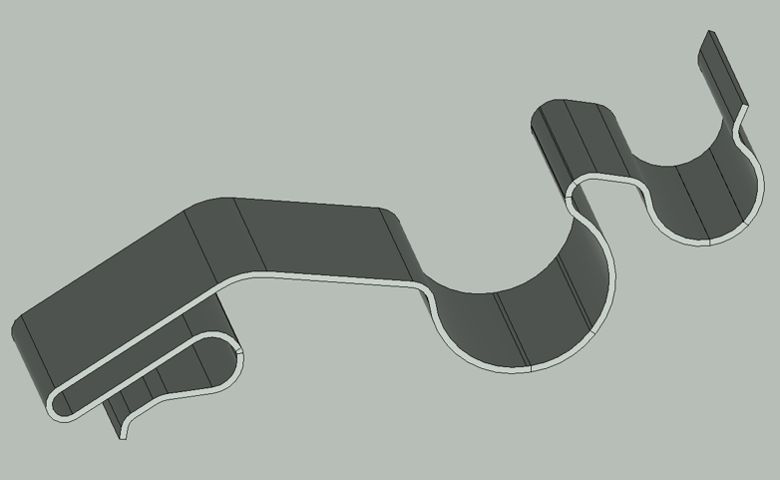

- Rohrschelle aus Federstahl

- Umsetzung 450 Muster binnen 10 Arbeitstagen inkl. Werkzeuge

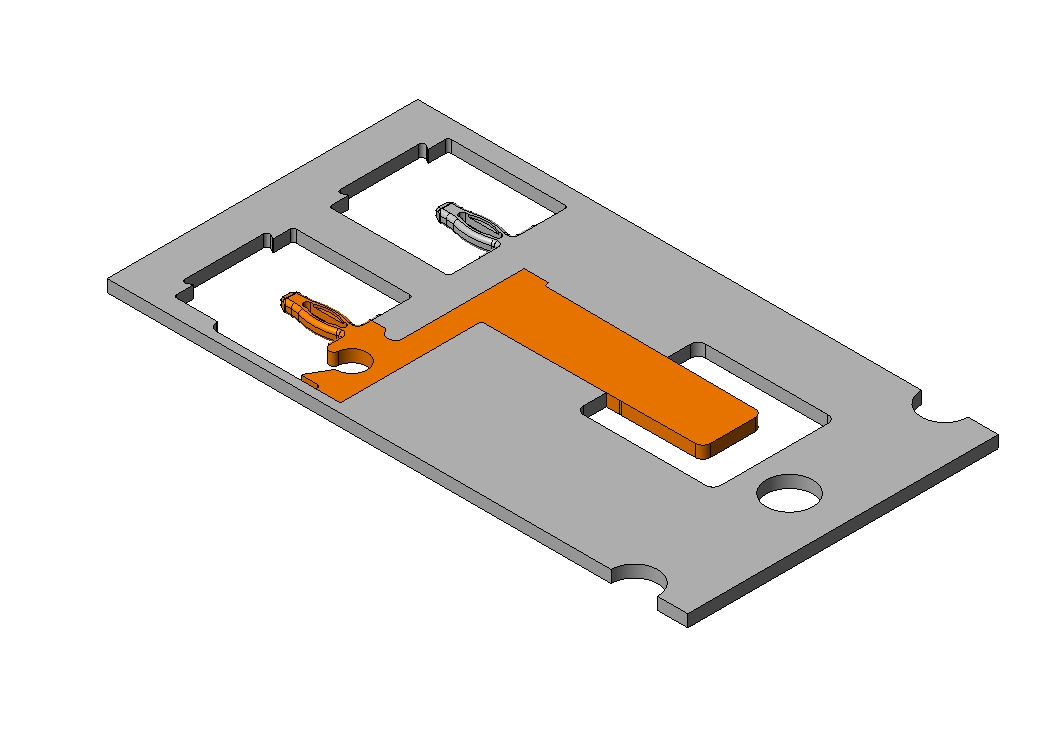

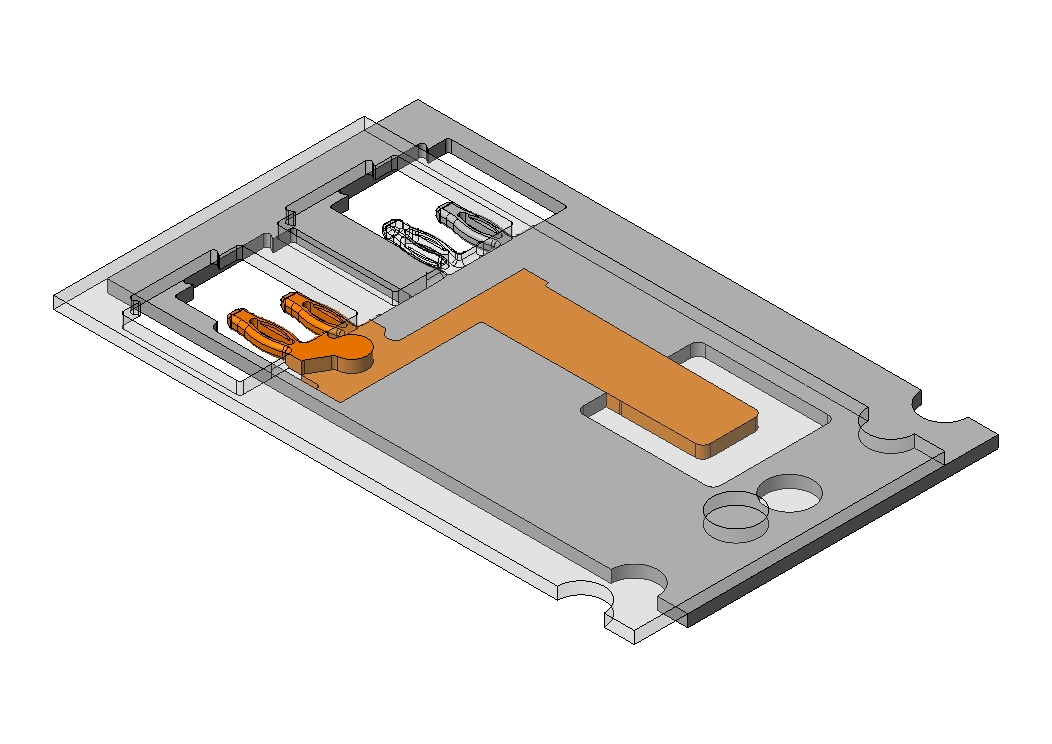

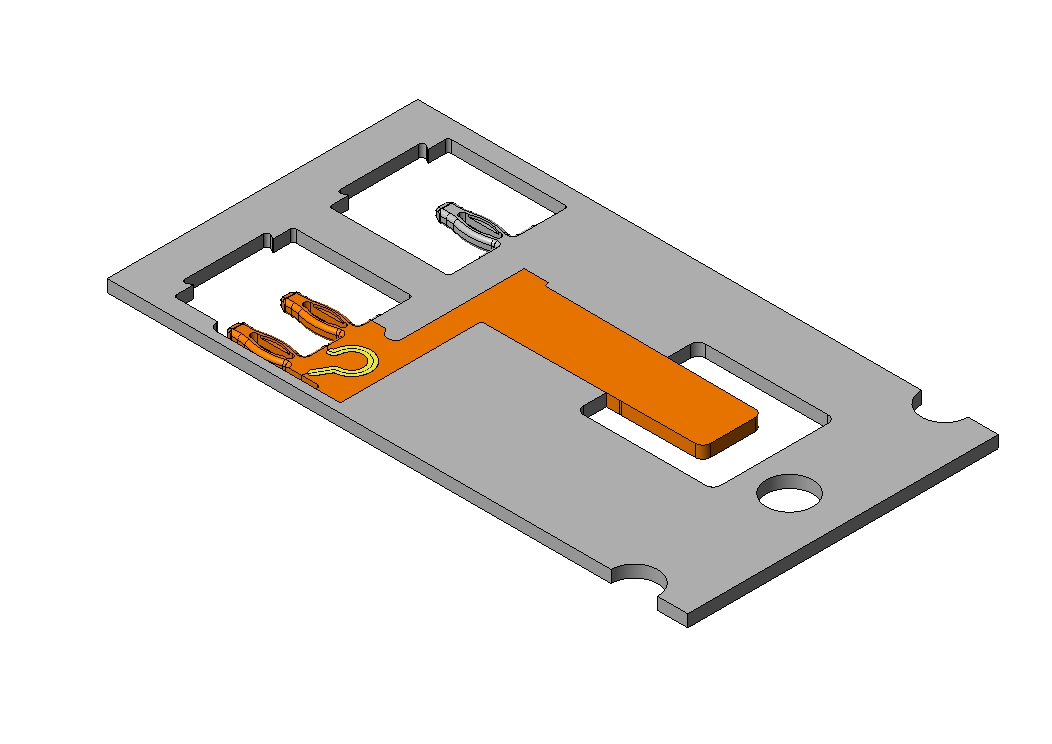

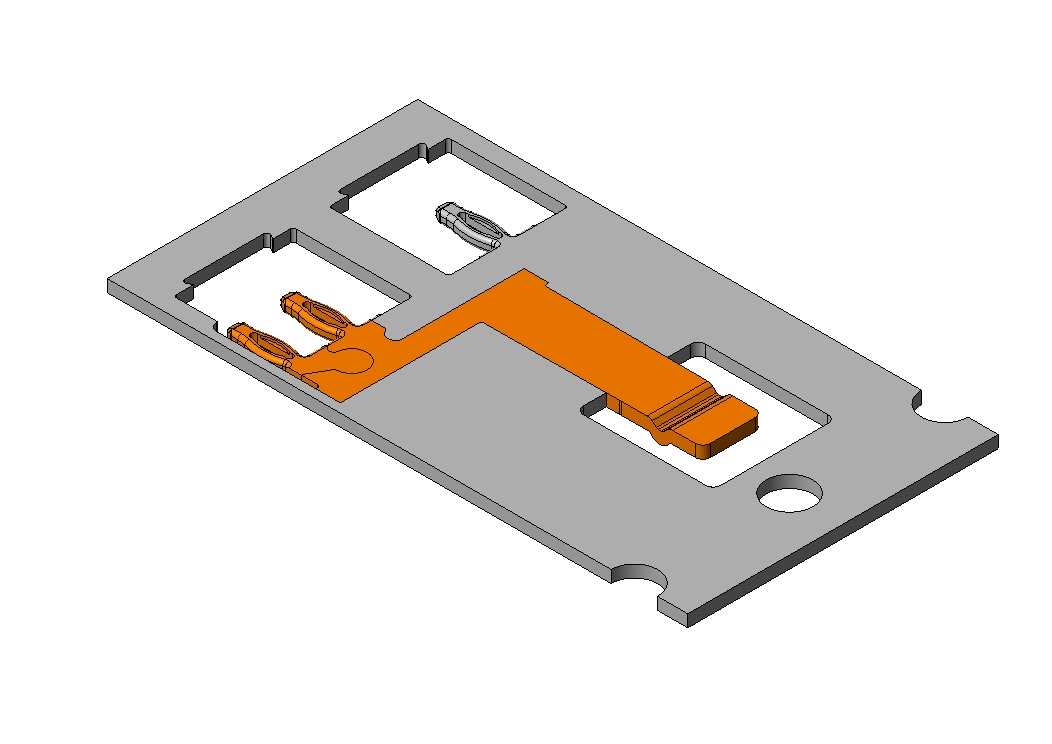

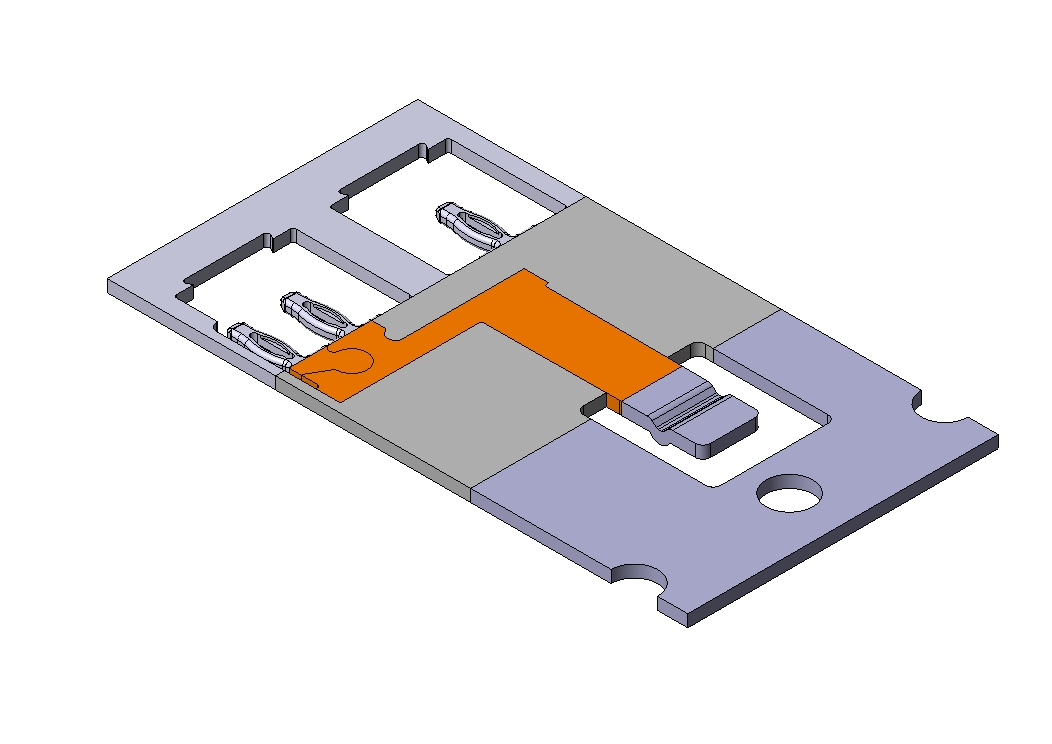

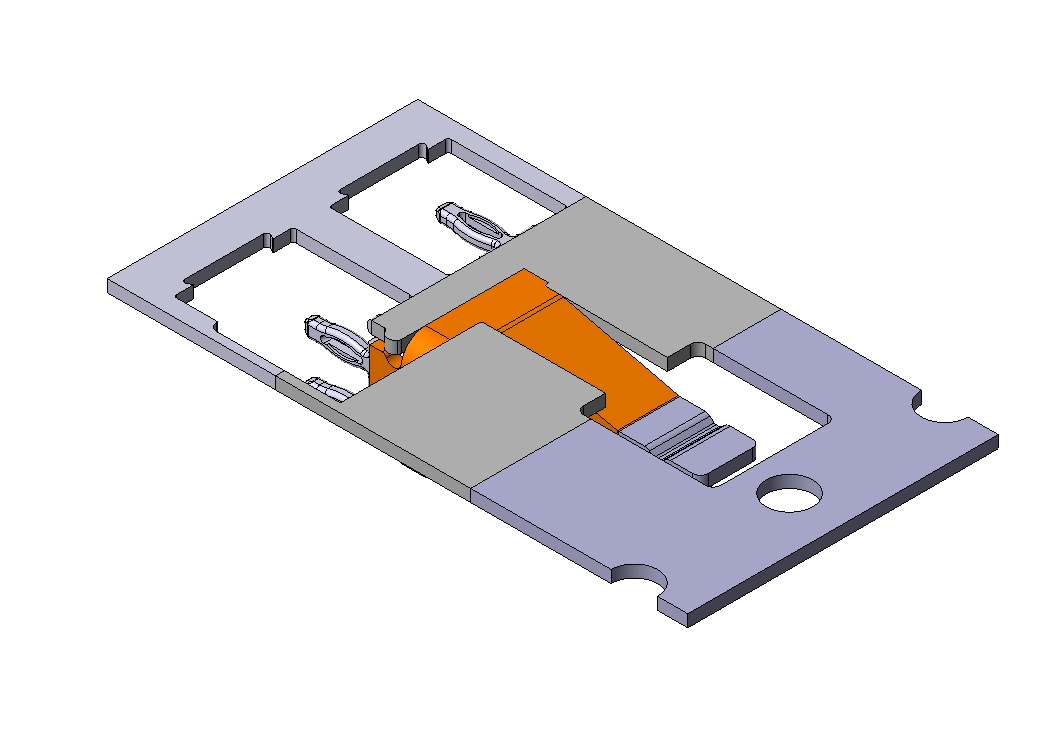

- EloPin®

- Allgemeine Projekte

- Vorteil: Vorstanzzone aus Serien-Werkzeug. Somit validierte Einpresszone. Nur Kundenseite individuell angepasst und mittels Laserschneiden, Prägen, Galvanik und Biegen gefertigt.

- Feldausfall Stecksystem bei OEM

- mechaSYS war von A-Muster in Prototypenfertigung involviert

- Erstkontakt über OEM; Konstruktionshinweise/ Verbesserungspotentiale werden von Kunde ignoriert, war glücklicherweise in Angebote dokumentiert

- mechaSYS fertigt nach Kundevorgabe mehrere Musterphasen

- Vorserie wurde seitens Erstkunde an potenziellen Serienlieferanten übergeben, der wiederum bei mechaSYS die B- und C-Muster beauftrag (laserschneiden, prägen, partielle Galvanik und biegen; nach Kundenumspritzung; elektrisches Trennen durch und bei mechaSYS)

- Mit Serienstart stellt sich heraus, dass das Kontaktsystem zu schwach/ falsch ausgelegt ist

- mechaSYS definiert Abstellmaßnahme und betreute Kunden bei dessen Prozessumstellung und Optimierung der Beschichtungstechnik

- Titanblech für Dichtungen lasergeschnitten

- Anlieferung Tafelware aus England per LKW

- Tafelabmessung 1.100 x 2.200mm in Holzkiste

- lasergeschnitten aus Beistellblech Titan

- Vermessung der Teile zu 100% im Durchlichtverfahren auf KEYENCE IM6125 aufgrund Toleranzen und Anforderung