Produktentwicklung

Gebündelte Praxiserfahrung

Wir bei mechaSYS bündeln langjähriges Praxis-Know-how aus einer Vielzahl unterschiedlicher Projekte. Diese Erfahrung prädestiniert uns dafür, unsere Kunden bei der Produktentwicklung und der Auslegung ihrer Bauteile und Systeme zielgerichtet zu unterstützen.

Immer wieder meistern wir unter anderem folgende Anforderungen:

- Kosteneinsparungen, dank sinnvoller, cleverer Lösungen

- Mehrlieferantenstrategie aufgrund breit verfügbarer Rohstoffe, Legierungen und Kunststoffe

- Integralbauweise (mehrere Funktionen in einem Bauteil)

- Substitution von Werkstoffen

- Ressourcenschonende Konzepte

- Vermeidung von Toxizität in weiterverarbeitenden Prozessen

- Optionales späteres Recycling

Zu Beginn eines Projekts stellen unsere Fachleute häufig die Frage, warum ausgerechnet dieser oder jener Werkstoff gewählt wurde. Oft lautet die Antwort unserer Auftraggeber: „Weil wir das beim Vorgängermodell schon so gemacht haben.“

In den meisten Fällen hat sich jedoch etwas Wesentliches geändert. Das kann unter anderem den Bauraum betreffen, mögliche Lastwechsel, die Umgebungstemperatur, die Ströme oder auch viele andere Bedingungen und Einflussfaktoren, die nun dringend berücksichtigt werden müssen.

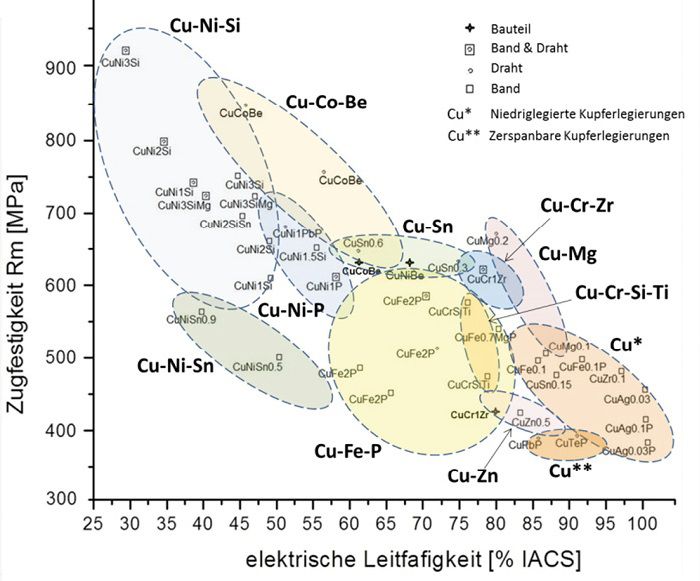

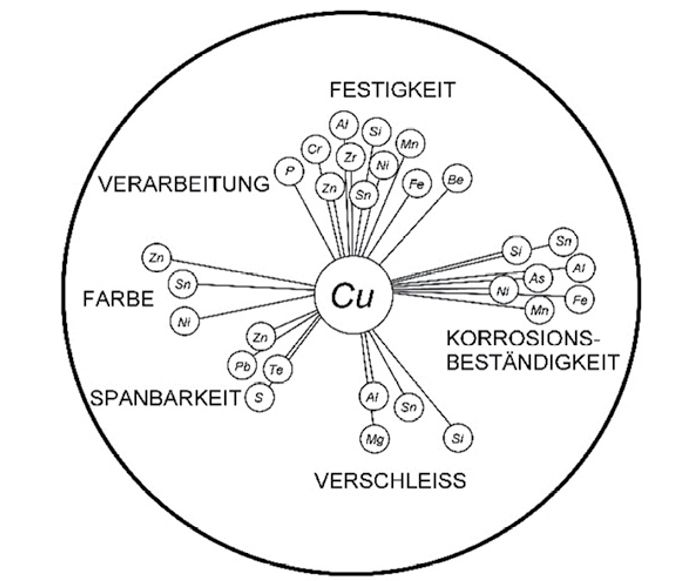

Die Übersicht soll bereits bei der Materialauswahl bei Kupferwerkstoffen und -Legierungen behilflich sein.

Die Graphik nach Tikana veranschaulicht die Einflüsse einzelner Legierungsbestandteile

Die Legierungsbestandteile und die Weiterverarbeitung, d. h. die Walz- und Glühgüten, haben einen wesentlichen Einfluss. Die am häufigsten verwendete Kupferlegierung ist Messing (CuZn, typischerweise CuZn37, CuZn30 mit verbesserter Ölbeständigkeit). Kombinationen und Beimengung von minimalen Anteilen an Blei (Pb) verbessern die Zerspanbarkeit.

Die zweithäufigste Kupferlegierung lautet Bronze (CuSn in Form von niedrig legiertem CuSn0,15 und CuSn6, teilweise CuSn4 – wird eher im asiatischen Raum eingesetzt) oder CuSn8 (vor allem in den USA und angrenzenden Wirtschaftsräumen verbreitet).

Einen sehr guten Überblick über und/oder eine Auswahlhilfe zu den einzelnen Werkstoffen bieten das Deutsche Kupferinstitut oder die einschlägig bekannte Hersteller wie etwa Aurubis-Stolberg, Kemper, KMD oder Wieland.

-

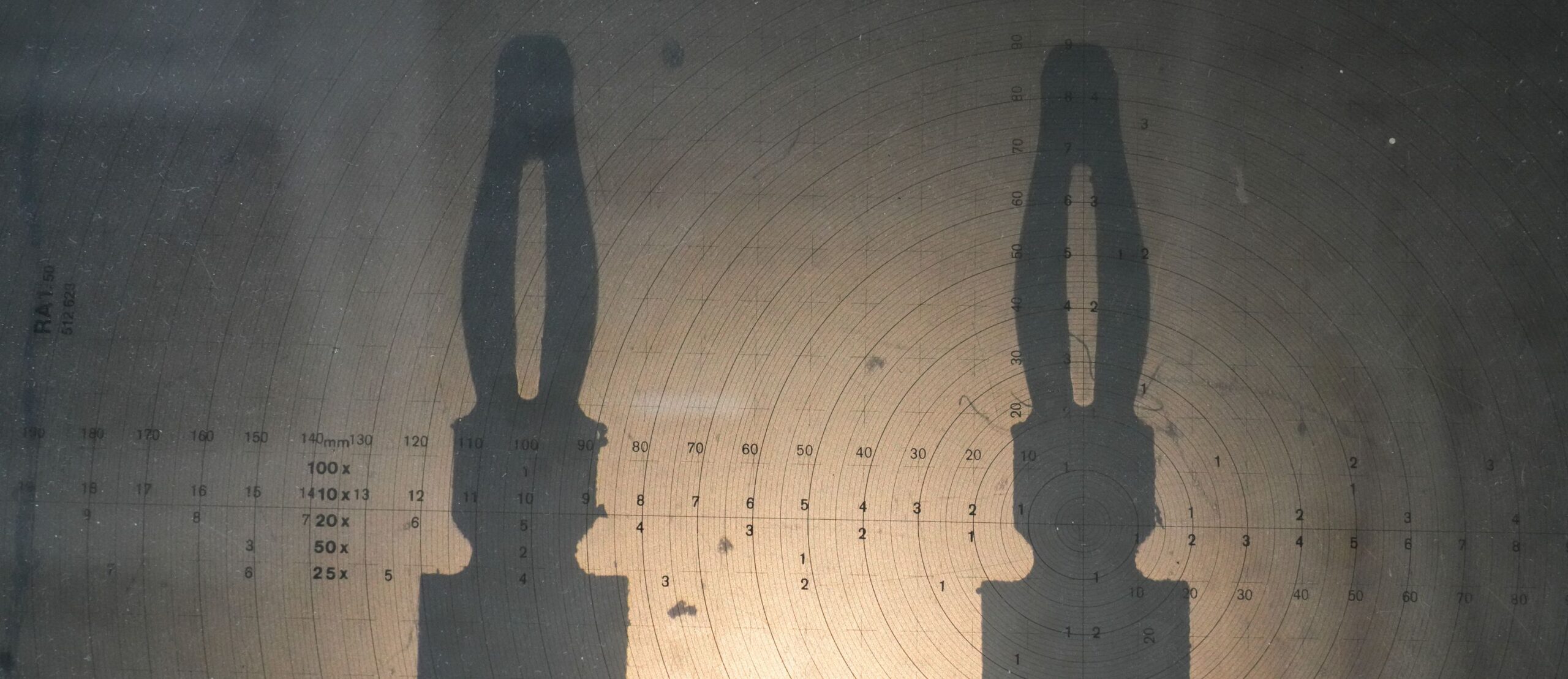

Eingelötete Kontakte

In der Vergangenheit wurden die Kontakte häufig gelötet oder widerstandsgeschweißt.

Typischerweise wurde das Rohband bereits vor dem Stanzen feuerverzinnt:

- 0,7 – 2,2µm Sn als Oberflächenschutz

- 1 – 3µm zur Reduktion der Steckkräfte,

- 2 – 5µm Sn als Korrosionsschutz,

- 3 – 7µm Sn zur Erhöhung der Lagerfähigkeit

- 5 – 10µm Sn bzw. 7 – 13µm als Löthilfe.

Aufgrund zunehmender elektrischer Kontakte und gestiegener Qualitätsanforderungen an die Kontaktierungssysteme wird seit den 1980er Jahren verstärkt auf lötfreie Verbindungen gesetzt. Beim klassischen Röhrenfernseher zählten Löt-Zerrüttungen zu den häufigen Fehlerursachen.

Waren es anfangs massive Einpresspfosten, die in die Leiterplatte gepresst wurden, erfuhr die Leiterplatte durch die bedingten Fertigungstoleranzen dieser Pfosten erhöhte Spannungen. Diese konnten wiederum zum Ausfall der Leiterplatten-Durchkontaktierung – Rissbildung – führen.

Dennoch war die Herstellung kostengünstiger, da Schwalllöten nicht mehr erforderlich war. Es wurde „nur“ eingepresst, was auch in der Blindmontage möglich war.

-

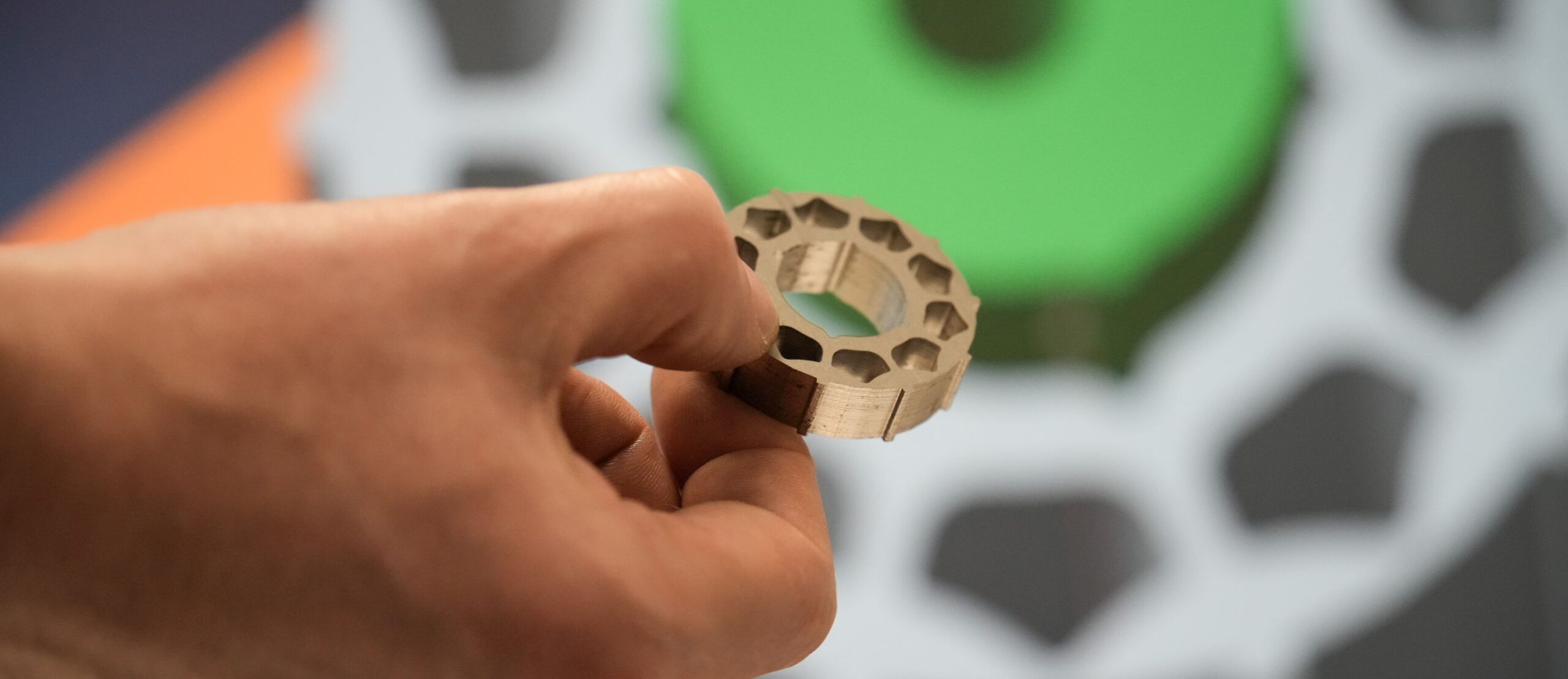

Flexible Einpresstechnik und Einpresszonen

Der technologische Durchbruch kam seitens der Automobilindustrie. Immer mehr verbaute Sensoren speziell im Automobilbereich und steigende Temperaturanforderungen (Motorraumnähe -40/ +120°C und zusätzliche Eigenerwärmung bis 140°C im Kontaktsystem) erforderten zuverlässige Kontaktierungen.

Der Fortschritt in der Stanztechnologie und Werkzeugherstellung durch Hartfräsen und präzises Erodieren ermöglichte flexible Einpresstechnik/Einpresszonen.

Geeignete Materialien hierfür sind hochfeste Kupferlegierungen wie CuNi3SiMg (K55, Wieland oder Stol76M, KME) oder auch CuCrAgFeTiSi (K88, Wieland) z. B. für EloPin in Dicke t = 1,2, Leiterplatten-Durchkontaktierung D = 2,0 mm, nominal.

Zu den wesentlichen Vorteilen der flexiblen Leiterplatten-Einpresstechnik zählt:

- Reduktion der Einpress- und Normalkräfte in der Einpressstelle

- „Mitwachsende“, elastische Einpresszone bei Temperaturgang der Leiterplatte und damit stabile, gasdichte Verbindung der Kontaktpartner (vergleiche Ausdehnungskoeffizient der Leiterplatte häufig FR4 Epoxidharz-getränkte Glasfasermatten und Cu-Legierung)

- Besserer Toleranzausgleich zwischen Leiterplatte und Mehrfachpins (umspritzt in Stecker, Beispiel ABS-Stecker zu Platine mit bis zu 128 Pins)

- Damit einhergehender geringerer Bauraum

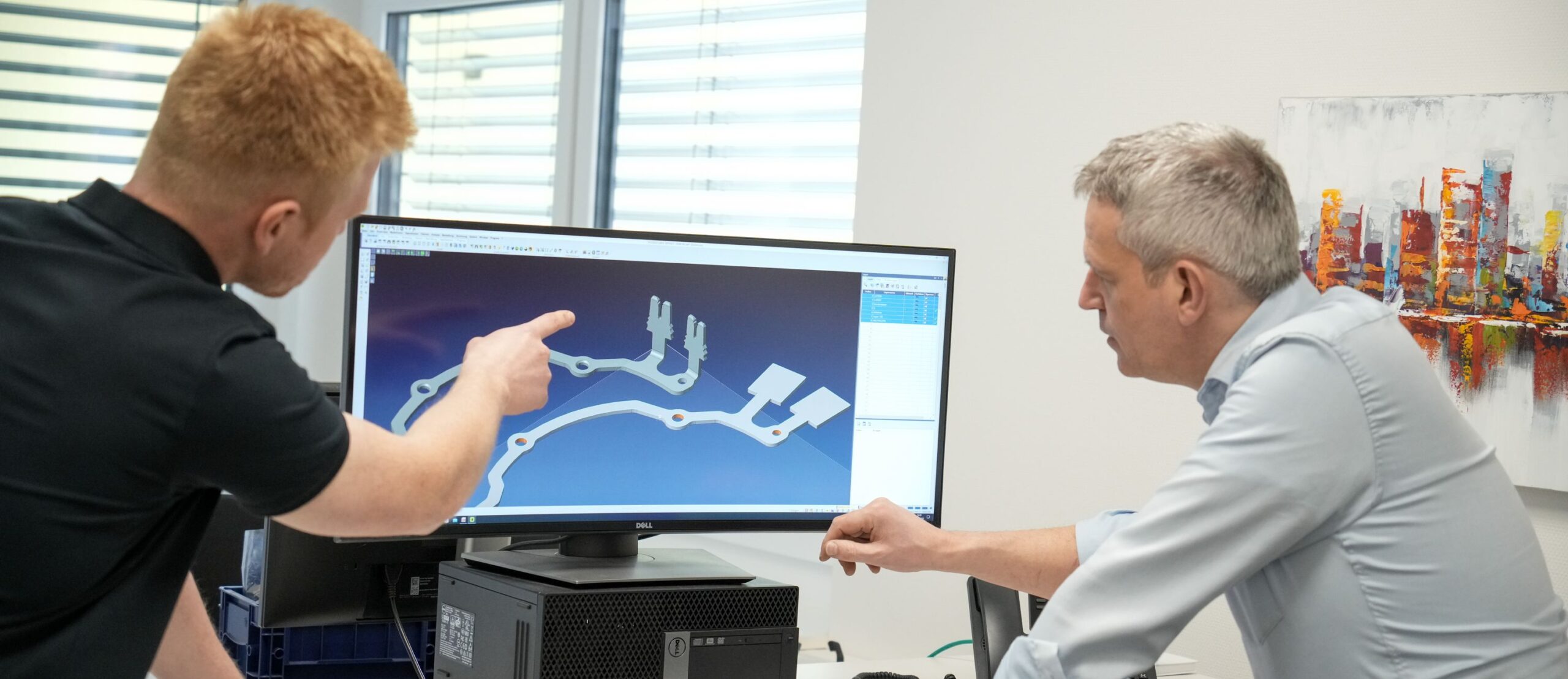

- Unsererseits eingesetzte CAD-Systeme

Autodesk INVENTOR und Hexagon VISI

somit möglicher Datenaustausch:

2D: DWG / DXF

3D: STEP / CATPart (Catia) / bedingt IGES